उत्पादन प्रक्रिया

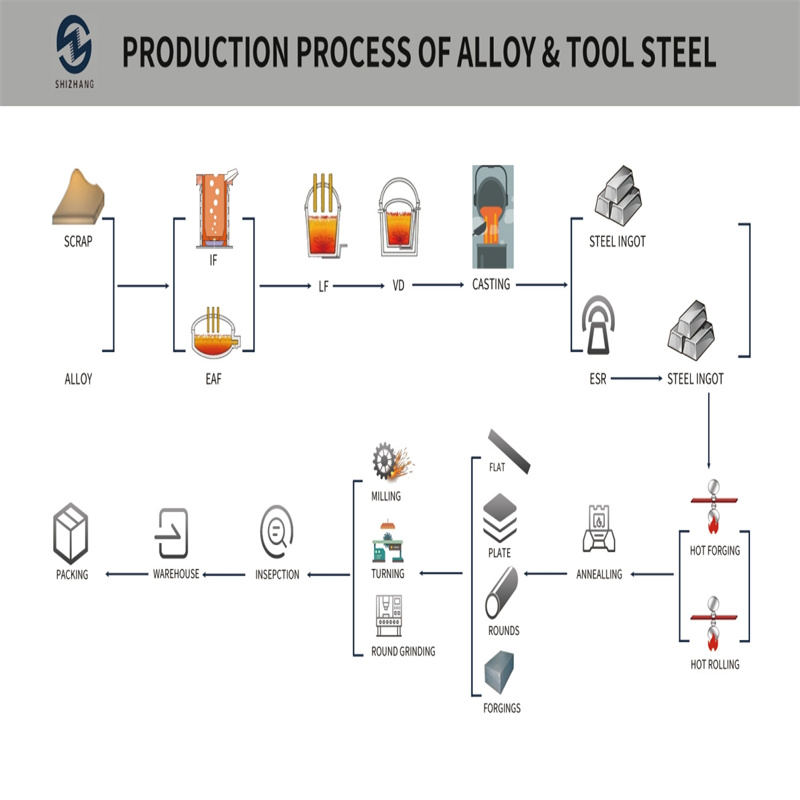

मोल्ड स्टील की उत्पादन प्रक्रिया काफी जटिल है, और अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने के लिए प्रत्येक चरण को सख्ती से नियंत्रित किया जाना चाहिए। नीचे मोल्ड स्टील की उत्पादन प्रक्रिया का अधिक विस्तृत विवरण दिया गया है:

1.प्रगलन

मोल्ड स्टील के उत्पादन में गलाना पहला चरण है, जहाँ कच्चे माल को पिघलाया जाता है और स्टील की संरचना और प्रदर्शन को समायोजित करने के लिए मिश्र धातु तत्वों को जोड़ा जाता है। आम गलाने वाले उपकरणों में शामिल हैं:

इलेक्ट्रिक आर्क फर्नेस (ईएएफ): मुख्य रूप से स्क्रैप स्टील को पिघलाने के लिए उपयोग किया जाता है। स्क्रैप को इलेक्ट्रिक आर्क के उच्च तापमान से पिघलाया जाता है, और आवश्यकतानुसार विभिन्न मिश्र धातु तत्वों को जोड़ा जाता है।

वैक्यूम इंडक्शन मेल्टिंग (विम): स्टील को वैक्यूम वातावरण में पिघलाया जाता है, जिससे पिघले हुए स्टील से गैसों और अशुद्धियों को प्रभावी ढंग से हटाया जाता है, इसकी शुद्धता में सुधार होता है, और मिश्र धातु तत्वों का एक समान वितरण सुनिश्चित होता है। इस विधि का उपयोग उच्च गुणवत्ता वाले मोल्ड स्टील का उत्पादन करने के लिए किया जाता है।

इलेक्ट्रोस्लैग रीमेल्टिंग (ईएसआर)इस प्रक्रिया में, पिघले हुए इस्पात को विद्युत धारा के माध्यम से स्लैग बाथ में पुनः पिघलाया जाता है, जिससे अशुद्धियों को दूर करने और दाने की संरचना को परिष्कृत करने में मदद मिलती है, जिसके परिणामस्वरूप अधिक एकसमान और उच्च गुणवत्ता वाला उत्पाद प्राप्त होता है।

गलाने के दौरान, आवश्यक स्टील प्रकार और प्रदर्शन विशेषताओं के अनुसार विभिन्न मिश्र धातु तत्व (जैसे क्रोमियम, मोलिब्डेनम, टंगस्टन, वैनेडियम, निकल, कोबाल्ट, आदि) मिलाए जाते हैं। ये मिश्र धातु तत्व कठोरता, पहनने के प्रतिरोध, कठोरता और तापीय स्थिरता जैसे गुणों को प्रभावित करते हैं।

2.ढलाई

प्रगलन के बाद, पिघले हुए इस्पात को आमतौर पर निम्नलिखित विधियों का उपयोग करते हुए, सिल्लियों या बिलेटों में ढाला जाता है:

पिंड कास्टिंगपिघले हुए स्टील को ठंडा करने के लिए सांचों में डाला जाता है और पिंड के आकार या ब्लॉक के आकार का मोल्ड स्टील बनाया जाता है। पिंड कास्टिंग का उपयोग आम तौर पर बड़े आकार के लिए किया जाता है, जिसे बाद में फोर्जिंग से गुजरना होगा।

निरंतर कास्टिंगपिघले हुए स्टील को लगातार बिलेट में ढाला जाता है, जिससे बेहतर एकरूपता और कम दोष मिलते हैं। यह विधि बड़े पैमाने पर उत्पादन और स्टील के गुणों के सटीक नियंत्रण के लिए उपयुक्त है।

कास्टिंग प्रक्रिया के दौरान, शीतलन गति को सख्ती से नियंत्रित किया जाना चाहिए। बहुत तेज़ या बहुत धीमी गति से ठंडा करने से छिद्र या दरारें जैसे दोष हो सकते हैं। उचित शीतलन नियंत्रण सीधे स्टील की सूक्ष्म संरचना और भौतिक गुणों को प्रभावित करता है।

3.फोर्जिंग

फोर्जिंग, ढले हुए इस्पात के पिंड को उच्च तापमान पर गर्म करने तथा यांत्रिक दबाव लगाकर उसे प्लास्टिक रूप से विकृत करने की प्रक्रिया है, जिससे उसकी आंतरिक संरचना और यांत्रिक गुणों में और सुधार होता है।

गरम करनास्टील पिंड को सबसे पहले फोर्जिंग तापमान (आमतौर पर 1000-1200 डिग्री सेल्सियस) तक गर्म किया जाता है, जिससे यह सुनिश्चित हो जाता है कि सामग्री आकार देने के लिए पर्याप्त प्लास्टिक है।

फोर्जिंगपिंड पर फोर्जिंग मशीन से दबाव डाला जाता है, जो इसे संपीड़ित करता है और आवश्यक आकार में लंबा कर देता है, जैसे गोल बार, चौकोर बार, आदि। फोर्जिंग के दौरान, स्टील की अनाज संरचना को परिष्कृत किया जाता है, जिससे ताकत और कठोरता बढ़ जाती है।

आंतरिक दोषों को दूर करनाफोर्जिंग से कास्टिंग के दौरान उत्पन्न आंतरिक दोषों, जैसे गैस के बुलबुले या समावेशन को हटाने में भी मदद मिलती है, जिससे स्टील के घनत्व और एकरूपता में सुधार होता है।

फोर्जिंग के बाद, मोल्ड स्टील की वृहद और सूक्ष्म संरचना में महत्वपूर्ण सुधार होता है, तथा दाने का आकार अधिक एकसमान हो जाता है तथा तन्य शक्ति भी अधिक हो जाती है।

4.उष्मा उपचार

मोल्ड स्टील उत्पादन में हीट ट्रीटमेंट एक महत्वपूर्ण कदम है। इसका लक्ष्य स्टील की सूक्ष्म संरचना को समायोजित करना है ताकि इसकी कठोरता, पहनने के प्रतिरोध और मजबूती को बढ़ाया जा सके। सामान्य हीट ट्रीटमेंट प्रक्रियाओं में शामिल हैं:

एनीलिंगएनीलिंग में स्टील को एक विशिष्ट तापमान तक गर्म किया जाता है और फिर उसे धीरे-धीरे ठंडा किया जाता है, जिससे फोर्जिंग के दौरान उत्पन्न आंतरिक तनाव समाप्त हो जाता है, जिससे सामग्री की संरचना अधिक एकसमान हो जाती है और कठोरता कम हो जाती है, जिससे मशीनीकरण में सुधार होता है।

सामान्य: एनीलिंग के समान लेकिन तेज़ शीतलन के साथ, आमतौर पर हवा का उपयोग करके। सामान्यीकरण स्टील के यांत्रिक गुणों को बढ़ाता है, विशेष रूप से तन्य शक्ति और कठोरता।

शमनस्टील को ऑस्टेनिटाइजिंग तापमान तक गर्म किया जाता है और फिर तेजी से ठंडा किया जाता है (आमतौर पर पानी या तेल में) जिससे मार्टेंसाइट बनता है। शमन से स्टील की कठोरता में काफी वृद्धि होती है लेकिन यह इसे भंगुर भी बना सकता है। कठोरता में सुधार करने के लिए, आमतौर पर एक बाद की टेम्परिंग प्रक्रिया की आवश्यकता होती है।

टेम्परिंग: शमन के बाद, स्टील बेहद कठोर होता है लेकिन भंगुर भी होता है। कठोरता को कम करने और मजबूती तथा घिसाव प्रतिरोध में सुधार करने के लिए स्टील को कम तापमान पर गर्म करके टेम्परिंग की जाती है। अंतिम प्रदर्शन निर्धारित करने के लिए विशिष्ट टेम्परिंग तापमान और समय महत्वपूर्ण होते हैं।

5.मशीनिंग

ऊष्मा उपचार के बाद, मोल्ड स्टील को मशीनिंग के माध्यम से आगे संसाधित किया जाता है ताकि यह सुनिश्चित किया जा सके कि इसका आकार, माप और सतह की गुणवत्ता आवश्यक विनिर्देशों को पूरा करती है। सामान्य मशीनिंग प्रक्रियाओं में शामिल हैं:

काटनास्टील को आरी, लेजर कटिंग या प्लाज्मा कटिंग जैसी विधियों का उपयोग करके आवश्यक आकार में काटा जाता है।

टर्निंग, मिलिंग, पीसना: इन प्रक्रियाओं का उपयोग मोल्ड स्टील के आकार को परिष्कृत करने के लिए किया जाता है, जिससे सटीक आयाम सुनिश्चित होते हैं। पीसने का उपयोग विशेष रूप से सतह की गुणवत्ता में सुधार करने के लिए किया जाता है, खासकर उच्च कठोरता वाले स्टील के लिए।

ड्रिलिंग और टैपिंगकुछ मोल्ड स्टील्स के लिए, संयोजन के लिए शीतलन चैनल या छेद बनाने हेतु ड्रिलिंग या टैपिंग आवश्यक हो सकती है।

6.सतह का उपचार

मोल्ड स्टील के घिसाव प्रतिरोध, संक्षारण प्रतिरोध या थकान प्रतिरोध को बेहतर बनाने के लिए, अतिरिक्त सतह उपचार लागू किए जा सकते हैं। सामान्य सतह उपचारों में शामिल हैं:

carburizing: स्टील को कार्बन युक्त वातावरण में गर्म करके उपचारित किया जाता है, जिससे सतह कार्बन को अवशोषित कर लेती है और एक कठोर परत बन जाती है। कार्बराइजिंग पहनने के प्रतिरोध में काफी सुधार करता है और आमतौर पर उच्च पहनने वाले मोल्ड अनुप्रयोगों के लिए उपयोग किया जाता है।

nitridingस्टील को नाइट्रोजन या अमोनिया गैस के वातावरण में गर्म किया जाता है ताकि सतह पर एक कठोर नाइट्राइड परत बनाई जा सके। यह परत उत्कृष्ट कठोरता और संक्षारण प्रतिरोध प्रदान करती है, जो इसे मोल्ड स्टील के लिए आदर्श बनाती है, जिन्हें उच्च पहनने के प्रतिरोध और विस्तारित सेवा जीवन की आवश्यकता होती है।

इलेक्ट्रोप्लेटिंग या कोटिंगसंक्षारण प्रतिरोध और घिसाव प्रतिरोध को बढ़ाने के लिए इलेक्ट्रोप्लेटिंग या कोटिंग प्रक्रियाओं के माध्यम से स्टील की सतह पर एक धातु या मिश्र धातु की परत (जैसे क्रोमियम या निकल) लगाई जाती है।

7.गुणवत्ता निरीक्षण

उत्पादन प्रक्रिया के दौरान, मोल्ड स्टील को सख्त गुणवत्ता नियंत्रण और परीक्षण से गुजरना पड़ता है। सामान्य गुणवत्ता परीक्षणों में शामिल हैं:

रासायनिक संरचना विश्लेषणस्पेक्ट्रोमेट्रिक या रासायनिक विधियों का उपयोग विभिन्न मिश्रधातु तत्वों की सामग्री का विश्लेषण करने के लिए किया जाता है, जिससे यह सुनिश्चित होता है कि इस्पात आवश्यक विनिर्देशों को पूरा करता है।

कठोरता परीक्षणस्टील के घिसाव प्रतिरोध और विरूपण प्रतिरोध का मूल्यांकन करने के लिए कठोरता परीक्षण आवश्यक है। सामान्य कठोरता परीक्षणों में ब्रिनेल, रॉकवेल और विकर्स कठोरता परीक्षण शामिल हैं।

यांत्रिक गुण परीक्षणइसमें कार्य स्थितियों के तहत स्टील की मजबूती, कठोरता और स्थायित्व सुनिश्चित करने के लिए तन्यता परीक्षण, प्रभाव परीक्षण और थकान परीक्षण शामिल हैं।

गैर-विनाशकारी परीक्षण (एनडीटी)अल्ट्रासोनिक परीक्षण, चुंबकीय कण निरीक्षण और एक्स-रे परीक्षण जैसी विधियों का उपयोग आंतरिक दरारें, छिद्र या समावेशन का पता लगाने के लिए किया जाता है जो स्टील की अखंडता को प्रभावित कर सकते हैं।

8.पैकेजिंग और डिलीवरी

सभी मशीनिंग और निरीक्षण प्रक्रियाएँ पूरी होने के बाद, मोल्ड स्टील को डिलीवरी के लिए पैक किया जाता है। पैकेजिंग आमतौर पर लकड़ी के बक्से, पैलेट या अन्य सामग्रियों का उपयोग करके की जाती है ताकि परिवहन के दौरान स्टील को नुकसान से बचाया जा सके। ग्राहक की आवश्यकताओं के आधार पर, स्टील को शिप किए जाने से पहले अलग-अलग लंबाई, आकार या सतह उपचार में काटा जा सकता है।

उपरोक्त जटिल उत्पादन चरणों के माध्यम से, मोल्ड स्टील के प्रदर्शन को धीरे-धीरे विभिन्न आवश्यकताओं जैसे उच्च कठोरता, पहनने के प्रतिरोध, संक्षारण प्रतिरोध और क्रूरता को पूरा करने के लिए अनुकूलित किया जाता है। प्रक्रिया के प्रत्येक चरण, गलाने से लेकर पैकेजिंग तक, सावधानीपूर्वक नियंत्रित किया जाता है ताकि यह सुनिश्चित किया जा सके कि अंतिम उत्पाद उच्च गुणवत्ता का हो और ग्राहकों की जरूरतों को पूरा करे।